Мы эксперты в инфракрасном нагреве

Наша компания предлагает системы управления производственным оборудованием в соответствии с конкретными задачами нагрева. Эти решения могут варьироваться по размеру от простых однозонных систем с разомкнутым контуром до больших сложных многозонных установок с обратной связью по температуре и замкнутым контуром управления.

Шкафы управления нагревом

Во многих случаях цель управляющей системы заключается в том, чтобы максимально приблизить установленную тепловую нагрузку к потребностям процесса нагрева. Как правило, потребность в электроэнергии превышает расчетную, чтобы обеспечить всегда достаточную мощность для обеспечения технологических изменений и в некоторых случаях обеспечить быстрый тепловой отклик. По этой причине системы контроля являются важным элементом производственной системы. Возможность контролировать выход тепловой энергии по мере необходимости позволяет оптимизировать процесс нагрева. Во всех применениях радиационного теплообмена существует ограничение на количество энергии, которое может быть направлено на цель в течение определенного периода времени. Современное производство требует максимально короткого времени процесса с минимальным потреблением энергии. Применение избыточного тепла создает риск излишнего обжига на поверхности, поэтому крайне важно, чтобы мощность нагревателя можно было регулировать для обеспечения как скорости процесса, так и высокого качества результатов.

Во многих случаях цель управляющей системы заключается в том, чтобы максимально приблизить установленную тепловую нагрузку к потребностям процесса нагрева. Как правило, потребность в электроэнергии превышает расчетную, чтобы обеспечить всегда достаточную мощность для обеспечения технологических изменений и в некоторых случаях обеспечить быстрый тепловой отклик. По этой причине системы контроля являются важным элементом производственной системы. Возможность контролировать выход тепловой энергии по мере необходимости позволяет оптимизировать процесс нагрева. Во всех применениях радиационного теплообмена существует ограничение на количество энергии, которое может быть направлено на цель в течение определенного периода времени. Современное производство требует максимально короткого времени процесса с минимальным потреблением энергии. Применение избыточного тепла создает риск излишнего обжига на поверхности, поэтому крайне важно, чтобы мощность нагревателя можно было регулировать для обеспечения как скорости процесса, так и высокого качества результатов.

Параметры управления

Все решения по контролю нагрева можно классифицировать следующим образом:

- Индивидуальные зональные контроллеры

- Централизованная система управления на базе ПЛК

- Разомкнутый / замкнутый контур

Индивидуальные зональные контроллеры

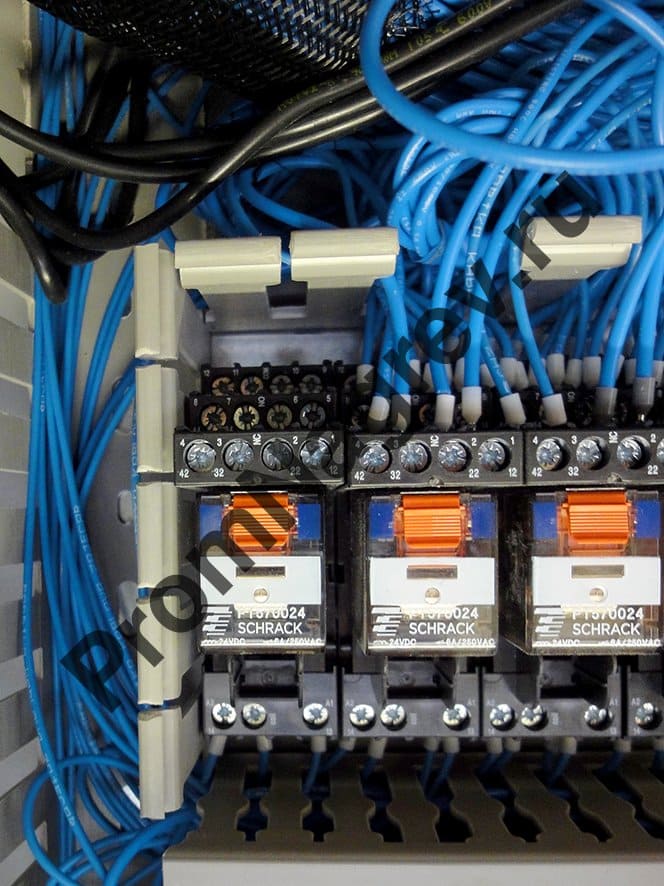

Индивидуальные зональные контролеры обычно подходят для небольших менее сложных систем с типичным количеством зон от 15 или меньше. Он включает использование отдельных ПИД-регуляторов температуры для каждой необходимой зоны контроля температуры. Каждый контроллер настраивается индивидуально и используется для подачи контрольного сигнала на твердотельное реле или подобное устройство переключения питания. Твердотельные реле (обычно известные как ТТР) - это полупроводниковые переключающие устройства, которые обычно используют спина к спине тиристоры или триаки для переключения нагрузок переменного тока.

Индивидуальные зональные контролеры обычно подходят для небольших менее сложных систем с типичным количеством зон от 15 или меньше. Он включает использование отдельных ПИД-регуляторов температуры для каждой необходимой зоны контроля температуры. Каждый контроллер настраивается индивидуально и используется для подачи контрольного сигнала на твердотельное реле или подобное устройство переключения питания. Твердотельные реле (обычно известные как ТТР) - это полупроводниковые переключающие устройства, которые обычно используют спина к спине тиристоры или триаки для переключения нагрузок переменного тока.

Для инфракрасных систем часто используется ТТР с пересечением нуля, что означает, что устройство будет включаться и выключаться только в нулевой точке синусоидальной волны источника переменного тока, что минимизирует начальный импульсный ток и помогает предотвратить электромагнитные помехи. Другое преимущество ТТР по сравнению с обычными механическими реле состоит в том, что они могут выполнять миллионы операций переключения с превосходной надежностью, если они указаны и используются правильно.

Централизованная система управления на базе ПЛК

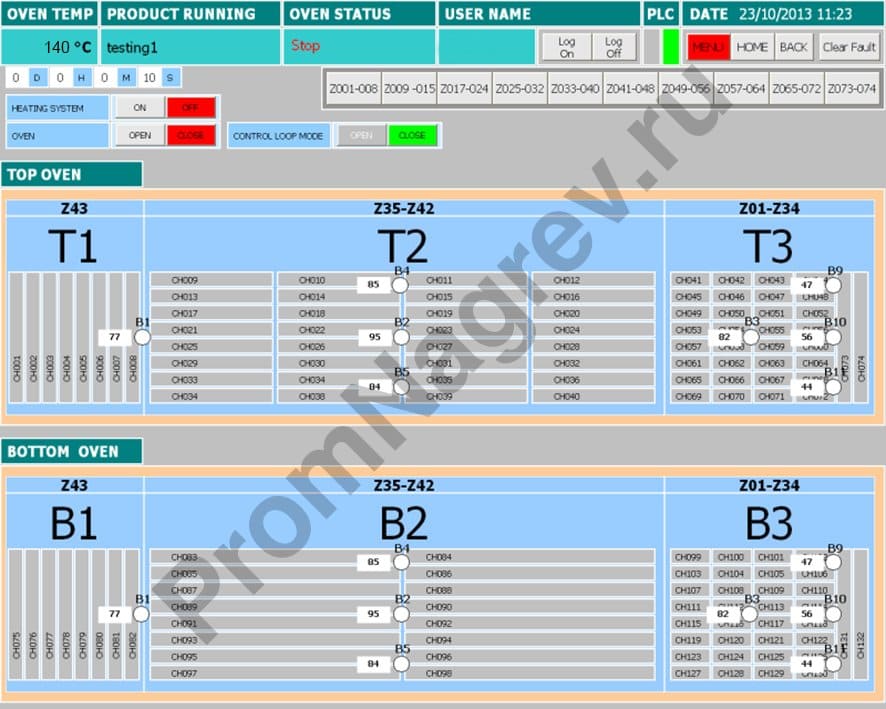

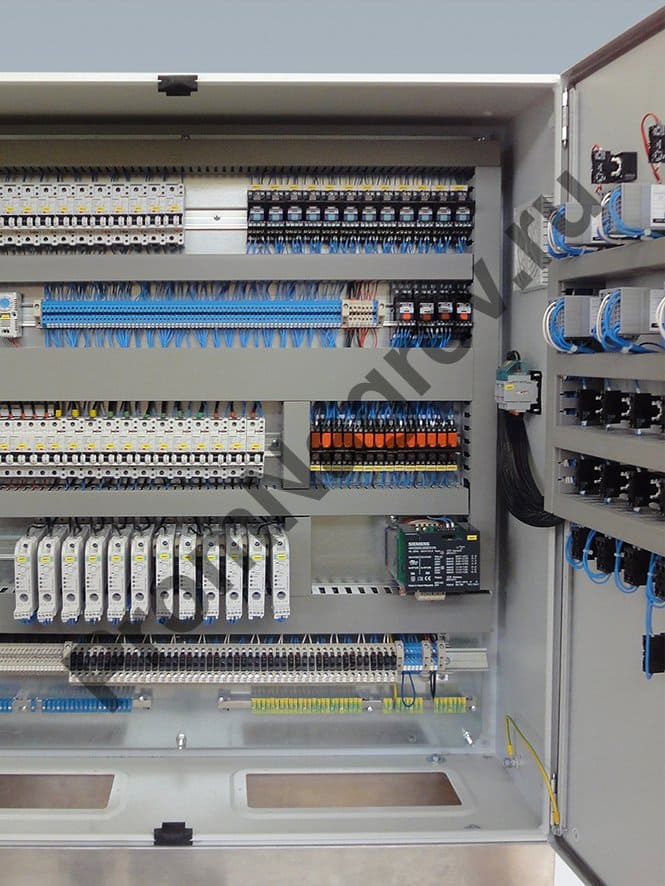

Одним из недостатков индивидуальных зональных контролеров является то, что каждый контроллер должен быть настроен индивидуально. Хотя каждый контроллер настраивается перед отправкой с завода, такие параметры, как заданное значение (желаемое значение температуры) или % мощности (требуемая выходная зона в % времени), должны быть установлены заказчиком. Такое решение удобно для контроля небольшого количества зон нагрева. Для более крупных систем (потенциально содержащих сотни зон), где условия процесса и / или требования часто подвергаются изменениям оптимальным будет применение ПЛК (программируемых логических контроллеров). Наши партнёры часто применяют контроллеры серии Siemens S7 в качестве стандартной платформы управления для крупных многозонных проектов (AB по запросу). Человеко-машинный интерфейс (ЧМИ) позволяет оператору полностью взаимодействовать с ПЛК, который может быть запрограммирован на считывание всех значений процесса (температуры), установку значений процесса, настройку пороговых значений сигналов тревоги и уровней доступа оператора. ПЛК может использоваться для непосредственного переключения ТТР. В этих системах используется та же технология коммутации, что и в ТТР, за исключением того, что они установлены на платах с несколькими выходами, которые, в свою очередь, могут быть установлены в стойках. Весь пакет может быть подключен к ПЛК по сети и обеспечивает значительную экономию пространства внутри шкафа управления, сокращение времени подключения, расширенную функциональность и диагностику нагрузки. Системы, включающие ПЛК, также могут быть запрограммированы для обмена цифровым вводом-выводом с существующим оборудованием или сетью непосредственно на программном обеспечении SCADA.

Одним из недостатков индивидуальных зональных контролеров является то, что каждый контроллер должен быть настроен индивидуально. Хотя каждый контроллер настраивается перед отправкой с завода, такие параметры, как заданное значение (желаемое значение температуры) или % мощности (требуемая выходная зона в % времени), должны быть установлены заказчиком. Такое решение удобно для контроля небольшого количества зон нагрева. Для более крупных систем (потенциально содержащих сотни зон), где условия процесса и / или требования часто подвергаются изменениям оптимальным будет применение ПЛК (программируемых логических контроллеров). Наши партнёры часто применяют контроллеры серии Siemens S7 в качестве стандартной платформы управления для крупных многозонных проектов (AB по запросу). Человеко-машинный интерфейс (ЧМИ) позволяет оператору полностью взаимодействовать с ПЛК, который может быть запрограммирован на считывание всех значений процесса (температуры), установку значений процесса, настройку пороговых значений сигналов тревоги и уровней доступа оператора. ПЛК может использоваться для непосредственного переключения ТТР. В этих системах используется та же технология коммутации, что и в ТТР, за исключением того, что они установлены на платах с несколькими выходами, которые, в свою очередь, могут быть установлены в стойках. Весь пакет может быть подключен к ПЛК по сети и обеспечивает значительную экономию пространства внутри шкафа управления, сокращение времени подключения, расширенную функциональность и диагностику нагрузки. Системы, включающие ПЛК, также могут быть запрограммированы для обмена цифровым вводом-выводом с существующим оборудованием или сетью непосредственно на программном обеспечении SCADA.

Разомкнутый / замкнутый контур

Индивидуальные зонные контроллеры и системы на основе ПЛК могут быть запрограммированы для работы как в разомкнутом, так и в замкнутом контуре. Режим разомкнутого контура является наиболее простой формой управления и включает базовое управление мощностью нагревательной нагрузки без обратной связи по температуре. Наиболее оптимальным является использование пропорционального по времени управления, когда нагревательная нагрузка срабатывает, то есть полностью включается на период, за которым следует период отключения.

Индивидуальные зонные контроллеры и системы на основе ПЛК могут быть запрограммированы для работы как в разомкнутом, так и в замкнутом контуре. Режим разомкнутого контура является наиболее простой формой управления и включает базовое управление мощностью нагревательной нагрузки без обратной связи по температуре. Наиболее оптимальным является использование пропорционального по времени управления, когда нагревательная нагрузка срабатывает, то есть полностью включается на период, за которым следует период отключения.

Например, установка 50% с временем цикла 2 s приводит к включению 1 s и отключению 1 s. Управление в замкнутом контуре включает контроль температуры либо системы нагрева, либо целевого объекта. При использовании системы нагрева с замкнутым контуром термопара типа K обычно включается в нагревательный элемент. Это обеспечивает обратную связь по температуре с контроллером, который затем будет использовать ПИД-регулирование (пропорционально-интегрально-производная) для управления нагревателем при заданном значении. Управление процессом в замкнутом контуре также возможно и обычно осуществляется с помощью бесконтактных инфракрасных термометров (пирометров), которые можно использовать для непосредственного измерения температуры продукта.

По индивидуальному заказу клиента возможно проектирование и создание шкафа управления, который включает в себя необходимое оборудование для выбранного решения.

Здесь пока ничего нет